海天车床加工零件步骤说明主要包含有切削三要素、切削速度、机床进给量;我们所说的海天车床切削三要素主要包括海天车床的切削速度和海天车床的进给量还有海天车床的背吃刀量。

海天车床切削速度主要和海天车床主轴转速有关,其中海天车床的切削速度计算公式为切削速度=转速×д×工件待加工表面直径/1000。工件材质、工件尺寸、工件是否进行热处理、切削工件的车刀都与转速有关,还需掌握海天车床转速和中滑板的进给量的调整。

进给量是海天车床加工的一个重要条件,进给量分为中滑板的进给量和大滑板的进给量。根据滑板的精度和刻度,要正确读数,如:假设大滑板的精度每格0.5mm,中滑板的精度每格0.02mm,如图所示,要将直径35mm、长度88mm的铁棒车成直径30mm、长度85mm 的铁棒,则对刀后大滑板水平进给3mm(大滑板转盘转3mm/0.5mm=6格),中滑板纵向进给(35-30)/2=2.5mm(中滑板转盘转2.5/0.02=12.5格)。

还有一个加工零件至关重要的因素是海天车床的背吃刀量:车削时工件上待加工表面直与已加工表面间的垂直距离。

海天车床加工零件操作步骤如下:

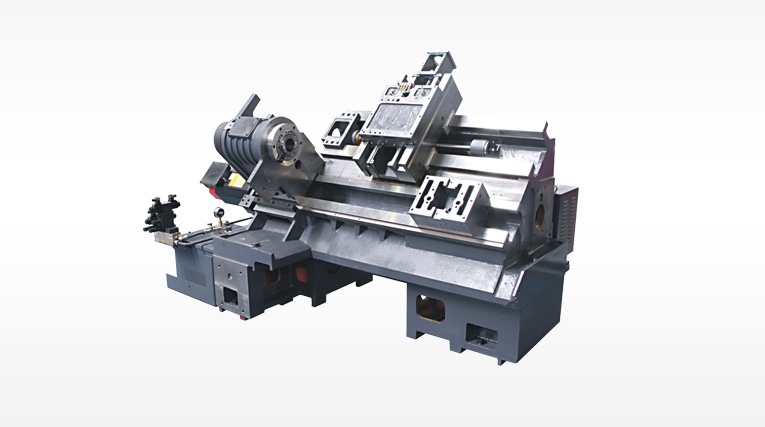

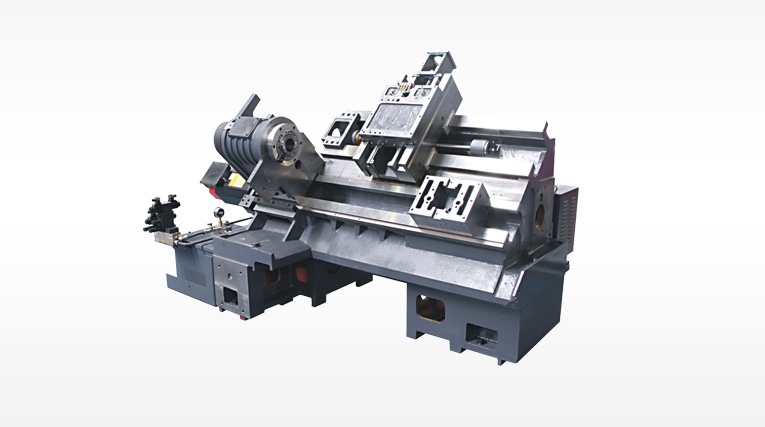

1、 毛坯:材质45# ,直径38mm的铁棒加工成如上图所示的多台阶轴。

2、 装夹方法:采用两顶尖装夹保证海天车床加工零件其位置精度,粗车时采用三爪定心卡盘定位。

3、 海天车床刀具和量具的选择: 1)刀具:45°车刀、90°车刀、切断刀、A形ф4中心钻等。

2)量具:游标卡尺、25-50mm的外径千分尺等。

4、 读图:分析采用什么工艺加工此零件,锥度如何计算,测量切断刀厚度。

5、 车削顺序

① 用海天车床的三爪定心卡盘夹持直径为38mm的坯料,用扳手夹紧坯料,夹紧后必须取下扳手,伸出长度不小于100mm,启动海天车床(事先调好转速和进给量),将手柄向上提,保证主轴正转,车削端面;若轴的径向跳动和轴向跳动度没有具体要求或跳动不大,则车端面后,不需钻中心孔;若跳动度有具体要求或跳动太大,车端面之后需要钻ф4中心孔(查表选用);车外圆直径由ф38到ф35(作用是去除铁棒表面的锈蚀部分,保证铁棒见光),车削至卡盘处,再车削ф25×10的工艺台阶。

② 调头找正夹牢(扳手操作如上),启动海天车床将大划板划到工件端面附近,保证大划板整数刻度(如50mm)与刻线对齐,同时保证工件长度不小于85mm,然后向上提手柄,车削端面,截总成至尺寸85mm处,用车刀刻一条线,钻ф4中心孔。

③ 一端夹持工艺台阶,一端顶住工件,车削以下尺寸:

大划板(纵向进给)逆时针转动向左,顺时针转动向右,

中划板(横向进给)逆时针转动退刀,顺时针转动进刀,

海天车床的下滑板操作设置

A. 车削外圆直径至ф30mm,车削长度85mm:重新外圆对刀,试车ф33×5的工艺台阶(注意,尽量使工艺台阶车削后,中划板的整数刻度与刻线对齐。如若将ф35车至ф33时,整数刻度10mm正对刻线,走刀时计算很方便;若将ф35车至ф33时,超出整数刻度10mm十五小格与刻线对齐,即10.3mm刻度与刻线对齐,此时方法一是每次走刀时将这十五小格算进来,方法二是使整数刻度10mm正对刻线,测量此时直径的大小如:33.3mm,可能有测量误差),记录此时中划板与刻线对齐的刻度1,如10mm刻度线,采用自动手柄向下自动车削外圆至划线处(此时大划板逆时针转动85/0.5=170小格),逆时针微调中划板手柄,顺时针转动大划板手柄使车刀与工件分离,计算走刀尺寸:(33-30)/2=1.5mm,1.5mm/0.02mm=75小格,中划板顺时针转动45小格,记录此时中划板与刻线对齐的刻度2,车削外圆,再车20小格,记录此时中划板与刻线对齐的刻度3,用游标卡尺测量外圆直径,假设是30.2mm,中划板应一次性顺时针转动(30.2-30)/2/0.02=5小格,车削外圆,记录此时中划板与刻线对齐的刻度4,则能保证外圆直径为ф30,长度≥85mm 。

B. 车削外圆直径至ф26(+0.021/+0.008)mm,车削长度70mm:若铁棒需要淬火,用上述方法在刻度4的基础上粗车外圆ф26(+0.5/+0.2),如26。5mm,长度70mm,半精车外圆至ф26(+0.2/+0),如26.1mm,长度70mm,工件加工完后经淬火后再精车外圆ф26(+0.021/+0.008)mm,如26.02mm,长度15mm;若铁棒不需淬火,用上述方法在刻度4的基础上粗车外圆ф26(+0.2/+0),如26.2mm,长度70mm,精车至外圆ф26(+0.021/+0.008)mm,如26.02mm,长度15mm。并记录此时中划板与刻线对齐的刻度5 。

C. 车削外圆直径至ф22±0.1 mm,车削长度20mm:用上述方法在刻度5基础上车削外圆ф22±0.1 mm,车削长度20mm,记录此时中划板与刻线对齐的刻度6。

D. 车削外圆直径至ф15.8mm,车削长度16mm:用上述方法在刻度6基础上车削外圆ф15.8mm,车削长度16mm,记录此时中划板与刻线对齐的刻度7。

E. 车削退刀槽:用上述方法在刻度7基础上车削退刀槽,保证直径ф12mm。

F. 车削圆锥:计算锥度C,圆锥大端直径与小端直径之差和圆锥长度之比叫锥度。圆锥半角,,通过计算得到的大小。车削圆锥时,注意大划板不动,制动中划板和小划板。将小划板螺丝松开,注意角度板面的角度精度,调整角度为正确的加工角度(半角大小)。车削加工方法同A。

G. 倒角并车削螺纹:用45°车刀倒角,调节主轴转速至20r/min,采用M16螺纹成型刀加工,加工至退刀槽时,扮下手柄,使主轴反转,M16螺纹成型刀就会按原路返回,并退刀。

H. 切断并取下工件:用切断刀在事先用车刀刻的一条线处,割断并取下工件,要保证工件尺寸不小于85mm。

I. 取下工件后,测量工件的主要尺寸,自我检查一遍,若工件尺寸正确,则工件加工合格,若工件尺寸不正确(有误差)也可算合格,若工件尺寸不正确(不是误差造成的)就必须返修工件,无法返修的直接报废,重新再来。

J. 工件长度尺寸加工完后,再将ф30处倒角,即工件加工完成。